摘要:本文梳理了与矿热炉功率因数相关的基本概念以及影响矿热炉功率因数的因素。通过计算量化了矿热炉无功分布情况,明确了无功补偿在矿热炉设计中的作用,并整理了2种矿热炉参数计算的典型方法,使矿热炉参数设计的过程更加清晰。

关键词:功率因数,等效电路,无功补偿,参数计算

前言

近年来,矿热炉无功补偿成为矿热炉技术讨论的热点之一,补偿方式、补偿作用、参数计算均是争论的焦点。本文从电路基本概念入手,从电路原理的角度对功率因数、无功分布、补偿方式以及矿热炉参数匹配计算等几个方面进行了阐述。

1 基本概念

(1)功率因数:

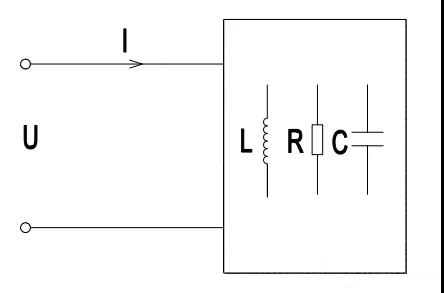

表示端口内有功功率所占视在功率的比例,是衡量传输电能效果的一个非常重要的指标,λ=cosφ=R/Z,φ称为功率因数角(不含独立源的一端口阻抗角)。功率因数与电路的电源频率有关,与等效电路的R、L、C值有关(图1)。

图1 一端口电路示意图

(2)矿热炉的自然功率因数:

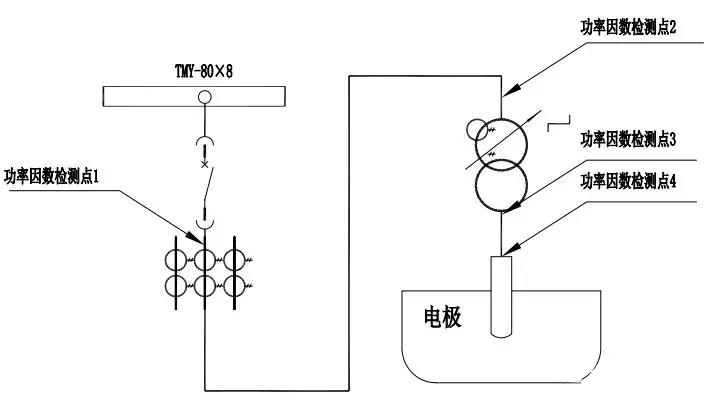

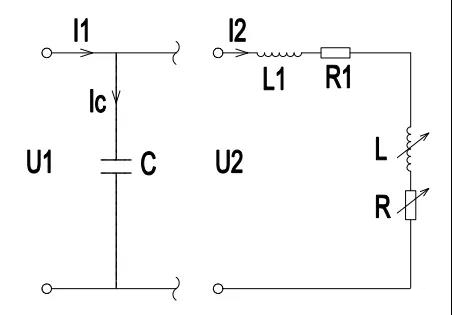

行业内通常认为:在没有任何补偿装置投入运行时,矿热炉额定负荷条件下,电炉变压器一次侧功率因数就是矿热炉的自然功率因数。考虑到变压器一次侧PT信号不好取,常采用高压馈出开关柜内的PT信号与CT信号进行运算得出。功率因数直接反应的是负载的组成,与采样点位置有直接关系,所以在谈及功率因数时,一定先明确采样点的位置!(图2)

图2 功率因数采样点

(3)变压器容量:

传统上矿热炉变压器容量一般认为是高压侧额定容量(额定电压与额定电流的乘积)。但是随着各种补偿方式的不断出现,变压器一次线圈和二次线圈额定容量可能是不同的,在实际项目设计中要明确“变压器容量”是哪个位置的容量,如:一次线圈容量、二次线圈容量。或者对一次、二次线圈分别进行量化。

(4)矿热炉容量:

传统上矿热炉容量一般采用矿热炉变压器容量进行表述,随着近些年各种无功补偿技术应用,采用变压器容量进行表述已经不能正常反映实际设备参数,行业内出现了采用有功功率进行表述的方法。采用有功功率进行表述矿热炉容量既与国际接轨又与设备产能直接联系,是一种比较好的方法。无论采用哪种方法,必须在项目设计、谈判前进行约定,以免影响交流进程。

2 矿热炉等效电路及阻抗分布

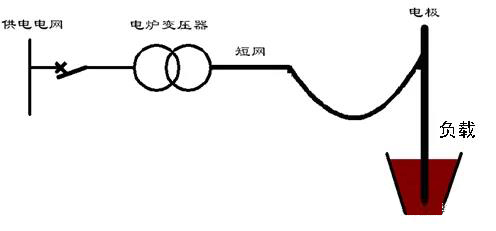

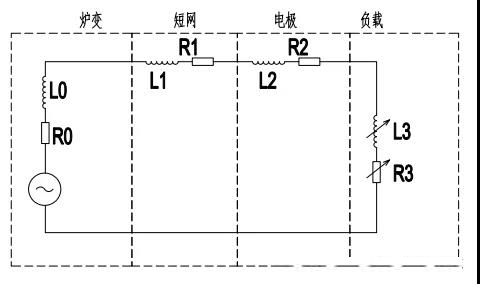

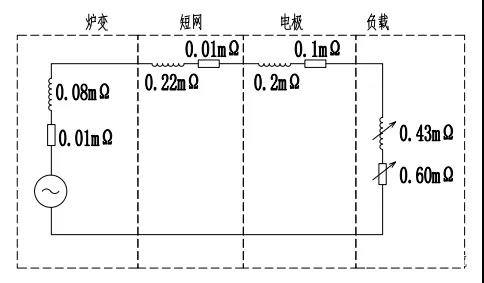

完整的矿热炉电路包含一次供电系统、炉变、短网、电极、负载(物料)等几个环节(图3)。每个环节可以等效成不同的阻抗,简化电路见图4。

图3 矿热炉供电示意图

图4 矿热炉简化等效电路

根据等效电路,功率因数计算如下:

功率因数公式cosφ=R/Z,

系统功率因数为

cosφ=(R0+R1+R2+R3)/Z总,

Z总=((R0+R1+R2+R3)2

+ω2(L0+L1+L2+L3)2)1/2。

负载侧的功率因数为cosφ3=R3/Z3,

Z3=(R32,+(ωL3)2)1/2。

根据相关计算公式得出某矿热炉供电系统的等效电路(单相)参数如图5所示。可以看出回路电抗值主要集中在短网、电极、负载三部分,其中负载占比接近50%,当然负载的阻抗值是变化的,与冶炼品种、配比、原料粒度等参数直接相关,例如镍铁的负载中电阻的比例就非常大,负载侧功率因数一般在0.95以上。

图5 某矿热炉阻抗分布图(单相)

当矿热炉参数设计完成,供电回路的电气参数基本不会发生变化,矿热炉的功率因数也就主要与负载、变压器档位直接相关了。从电路原理得出,供电回路的电阻值是远小于电抗值的,所以负载侧的功率因数肯定是大于矿热炉自然功率因数。负载越小矿热炉的自然功率因数就越小,反之自然功率因数越大。负载的大小与原料情况、电极插入深度、矿热炉几何参数、炉温等因素决定。设计时可以综合考虑上述因素,保证生产正常情况下,尽量增加负载值。

3 无功补偿的作用及常见的补偿方式

无功补偿系统是矿热炉供电系统的一部分,补偿的方式、容量与变压器参数、矿热炉参数存在多种匹配方式。是否采用补偿,采用哪种方式必须根据实际需求确定,目前行业内很多设备运行问题是由于各设备间参数没有匹配造成的。无功补偿的常见作用如下:

(1)减小供电系统无功输出。无论无功补偿装置安装在高压侧还是低压侧,供电侧的S、Q一定小于电容接入点以后的相应变量(图6),例如:S1=U1×I1,S2=U2×I2,S1<S2。

图6 无功补偿基本电路

(2)在第一条基础上,根据生产需要及设备能力,在I2回路电气设备能够承受前提下,可以适当提高供电侧有功输出的能力。

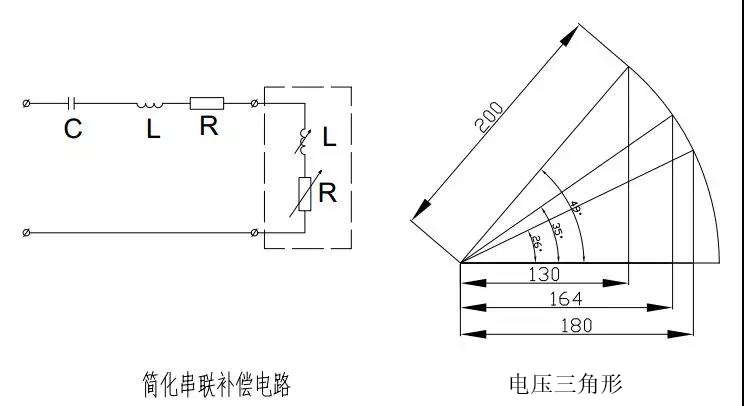

(3)抬高末端电压。并联补偿时,由于I1<I2,所以供电侧系统压降减少,负载侧得到的电压相应升高,但升高幅度并不大,一般不会超过10V。串联补偿时,线路等效电抗大幅下降,负载侧得到的电压相应升高,升高幅度很大(图7)。

注:矿热炉参数一旦设计完成,极间电压梯度的范围就基本确定,并不是电压越高越好。串联补偿时电容要能够分组投切,以适应负载回路电抗的变化。矿热炉变压器二次电压要根据补偿容量相应调整。另外串联补偿也不会改变负载侧的功率因数。

图7 串联补偿简化电路及电压三角形

4 矿热炉参数确定的基本流程

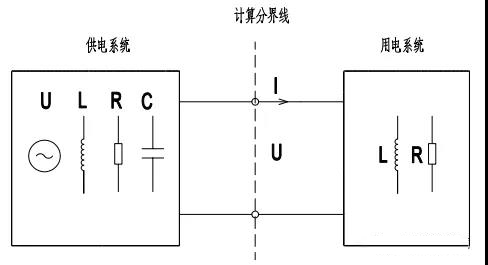

根据不同的无功补偿方式和项目需求,行业内矿热炉参数计算主要有两个方式,一种是确定产能需求,计算供电系统参数;另一种是确定供电系统能力,计算产能。这两个方法都是可行的,但计算前一定要明确采用哪种方法。

图8 矿热炉电气系统简图

(1)确定产能需求,再确定矿热炉参数,最后匹配供电系统;

P需=G*W/K1

式中:

P需——有功功率,kWh;

G——小时产能,t;

W——吨电耗,kWh/t;

K1——计算系数。

P需确定以后,根据端口(计算分界线)功率因数,得出供电出口(计算分界线)的需求参数,根据补偿方式的不同,进而得出电炉变压器与补偿装置的参数配置。不同的补偿方式和补偿参数对应的变压器参数也会有很大差别。

(2)确定供电系统能力,再确定产能,最后匹配矿热炉参数;

P供=S×λ×K1

式中:

P供--供电系统输出有功功率(kW)

S--变压器输出线圈视在功率(kVA)

λ--变压器出口功率因数

K1--计算系数

P需确定以后,根据端口(计算分界线)功率因数等参数,得出矿热炉设计参数。

注:不同的补偿方式下,要注意S和λ的取值要一致(同一位置)若采用中压补偿方式(S应为变压器一次线圈视在功率,λ应为变压器高压侧功率因数)。

5 结束语

影响矿热炉自然功率因数的原因很多,供电系统设计过程中要注意减小电抗,如采用较小的炉变电抗率,合理布置短网等手段,矿热炉参数设计过程中也要注意适当增大负载参数;无功补偿的选择要和矿热炉的参数统一考虑,设计时要抓住补偿前、补偿后,端口前、端口后参数的“变”与“不变”,这样才能保证供电系统与矿热炉参数的合理匹配。